Je vous présente un petit setup que j’ai créé il y a de ça environs 4 ans et encore aujourd’hui utilisé de plusieurs. Article plutôt technique, mais intéressant.

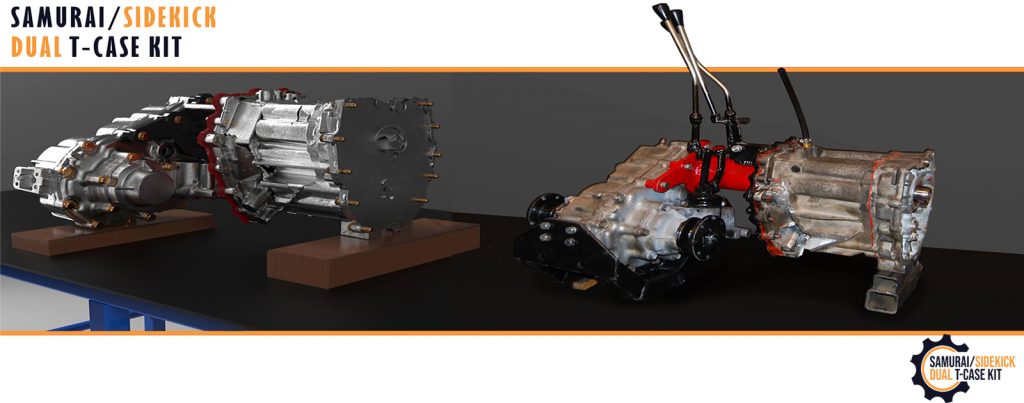

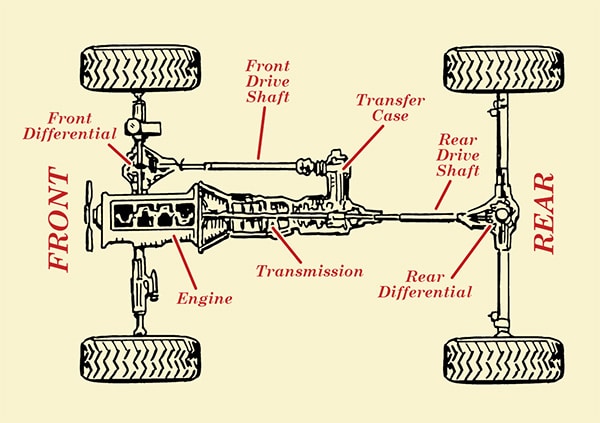

Dual T case c’est quoi ? Tout d’abord, il faut savoir qu’un véhicule 4×4 traditionnel (jeep, sidekick samurai, etc.) a un moteur + une transmission manuelle ou automatique + un transfert case avec un low ou un high qui sont toutes des combinaisons d’engrenages et de chaînes qui permettent de sélectionner le rapport idéal pour chaque situation, la route, le hors-route, les montées, etc. Sur ce dit transfert case, se trouve une sortie avant et une sortie arrière où vont se raccorder les arbres de transmission avant et arrière. En modifiant nos véhicules pour le hors-route et en grossissant les pneus, il arrive que les ratios d’origine des différentes composantes d’entraînement ne soient plus appropriés et ainsi le moteur semble manquer de force. Ce phénomène est plus perceptible avec des véhicules de faible cylindrée comme les samurai avec le petit moteur 1.3l. Les solutions sont donc de changer soit le moteur, les ratios des différentiels, ratio dans le transfer case ou finalement ajouter un autre transfer case. Chaque changement offre des avantages et des désavantages autant côté monétaire que comportement du véhicule. Nous nous concentrerons sur le double transfert-case.

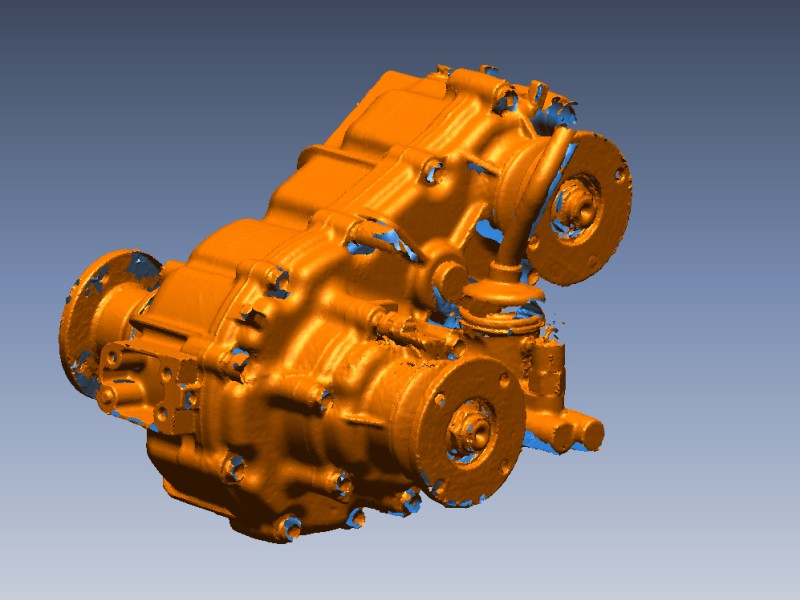

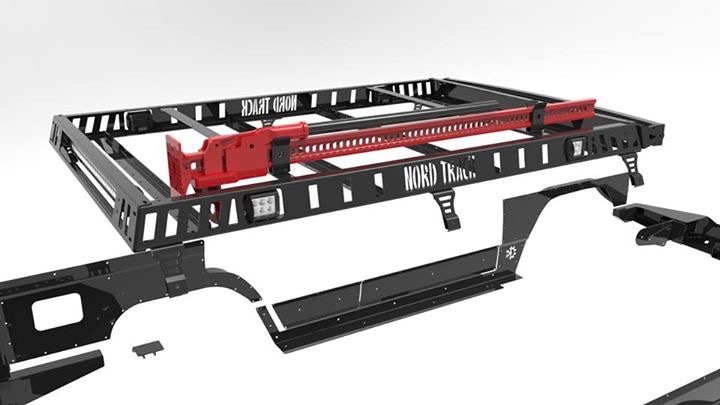

En supprimant la partie destinée à envoyer le pouvoir vers l’avant du premier transfert case, celui-ci devient en quelque sorte une boîte à vitesse un peu comme une transmission, mais avec seulement 2 fonctions (Hign/low), ensuite, en ajoutant un deuxième transfert case qui sera entraîné par le premier, ce dernier va à son tour entraîner l’arbre de transmission avant et arrière comme d’origine avec la fonctionnalité High/low.

Donc l’avantage est que votre véhicule peut maintenant rouler sur la route en mode high av et high arr sans réduire la vitesse, ce que changer les ratios de différentiel aurait occasionné.

Ensuite, en mode high av et low arr, vous avez un ratio low d’origine idéal pour la bouette (changer le ratio du transfer case aurait éliminé le ratio d’origine et un ratio trop low n’est pas toujours idéal).

Finalement en mode low av et low arr vous avez un ratio idéal pour les sentiers de roche “crawling” comme changer le ratio de votre t-case d’origine vous aurait donné.

Le double t-case est un bon compromis pour diverses situations, par contre ajouter une autre pièce mécanique peut occasionner d’autres problèmes.

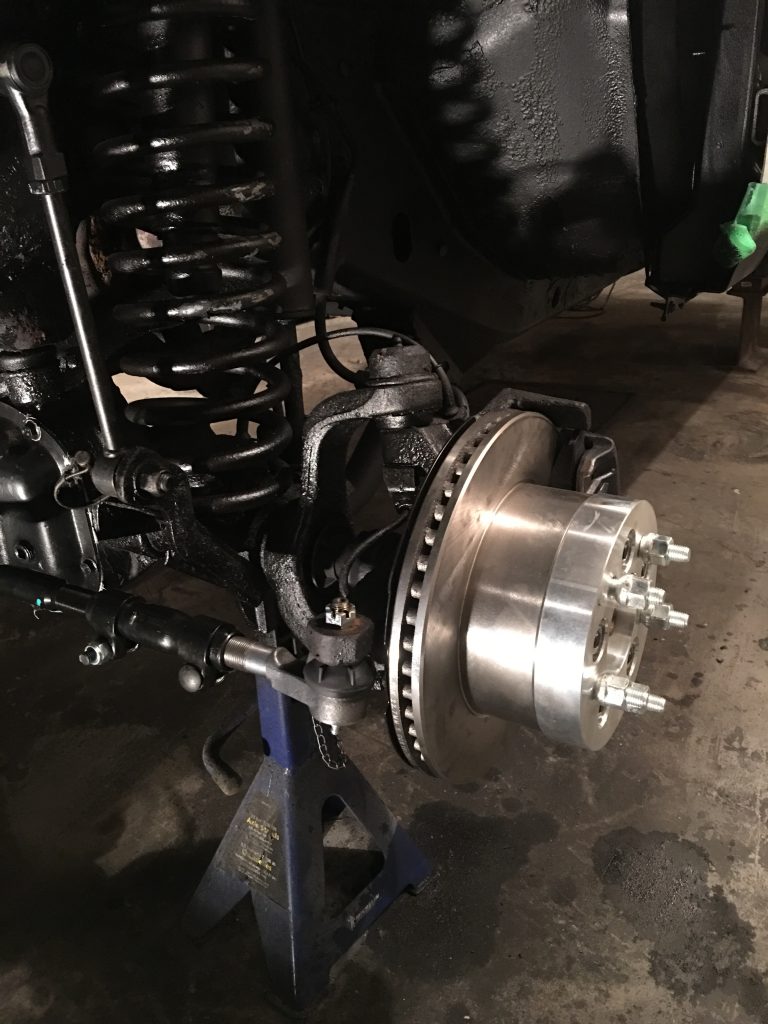

Mise en contexte ; en 2014, après avoir fait plusieurs modifications sur mon Suzuki Sidekick, essieux samurai, coil over, locker avant arrière, 3 link avant + 4 link arrière en plus de mon premier kit de chenilles, je voulais améliorer le drivetrain du véhicule. À noter qu’un sidekick a des arbres d’entrainement de type à coulisse (slipe yoke) donc si un arbre casse, le transfercase se vide de son huile et mets fin à la randonnée. De plus, les ratios d’engrenage avec des gros pneus n’étaient pas super.

Donc, après quelques recherches sur le web, j’ai entendu parler d’un kit américain appeler OTT kicker “3”, un ensemble vendu pré-fabriqué qui permettait d’ajouter un 2ieme transfert case derrière celui d’origine. Malheureusement, déjà en 2014 ce kit était discontinué, et déjà à cette époque l’information sur cette compagnie était dure à trouver. La seule info qu’ont pouvait avoir était sur les forums de samurai. Plusieurs amateurs fabriquaient eux-même leur kit. À noter que cette modification est assez connue dans les samurai et sidekick.

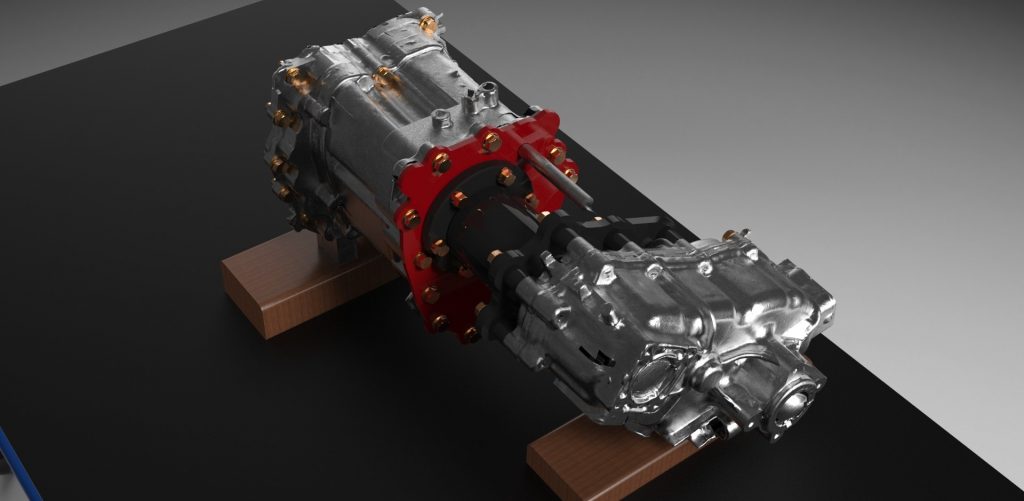

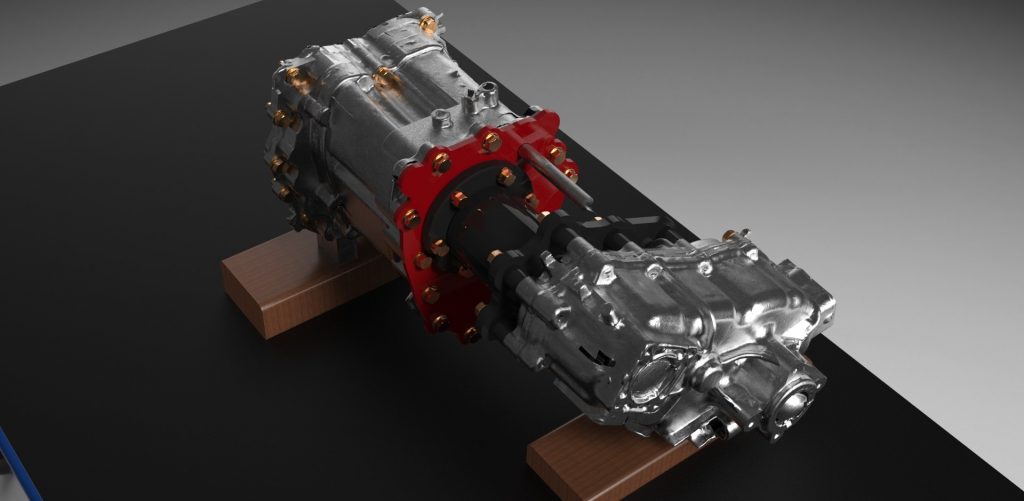

Le setup: moteur 1.6 16 ou 8 valves provenant du Suzuki sidekick 1995 et moins ou 1996 et plus, sa transmission, son transfer case et on ajoute le t-case de samurai. Cette modification est répandue, car plusieurs changent le moteur 1.3l des samurai par le 1.6 des sidekick qui est plus fort et plus récent.

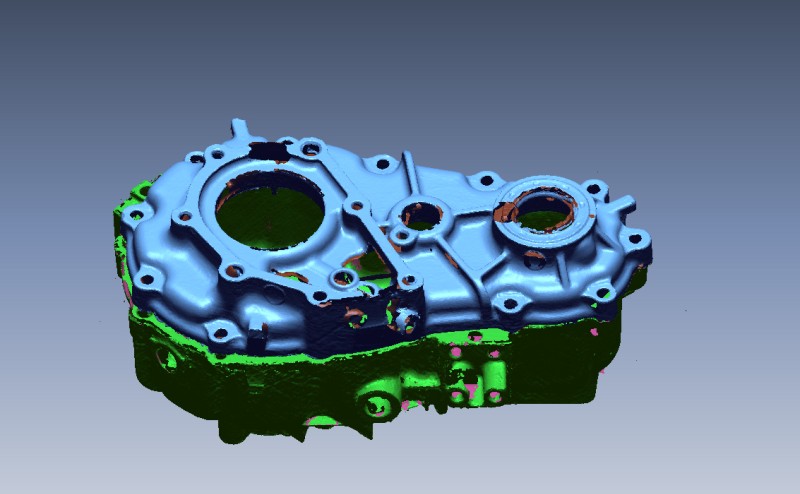

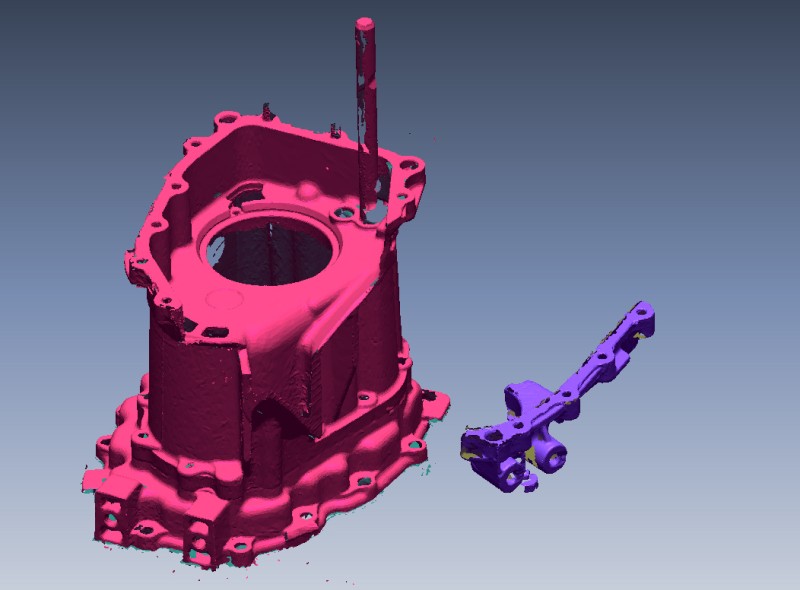

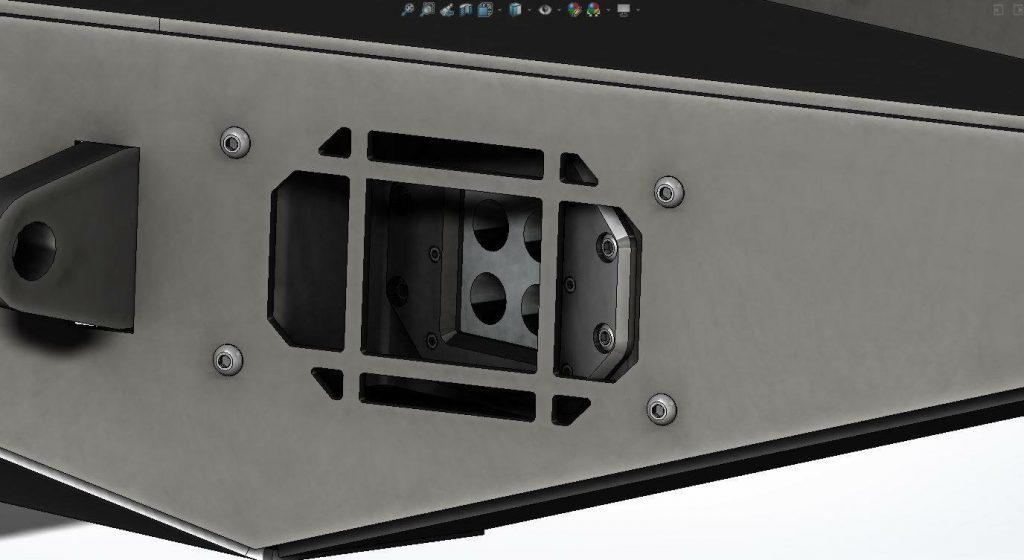

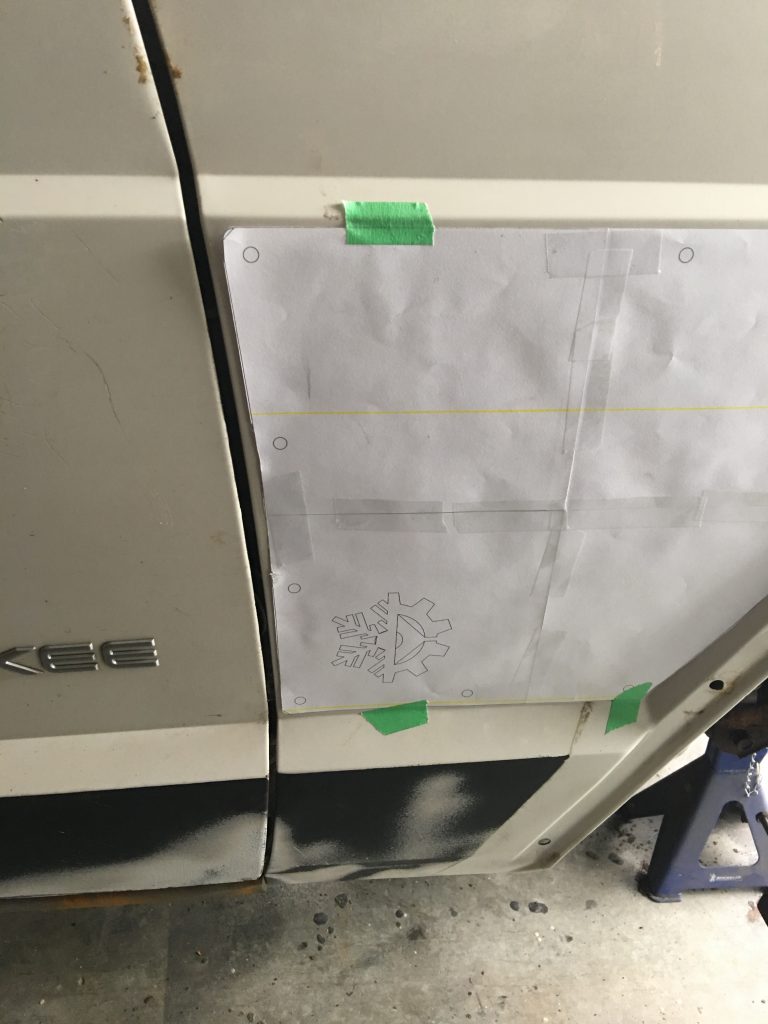

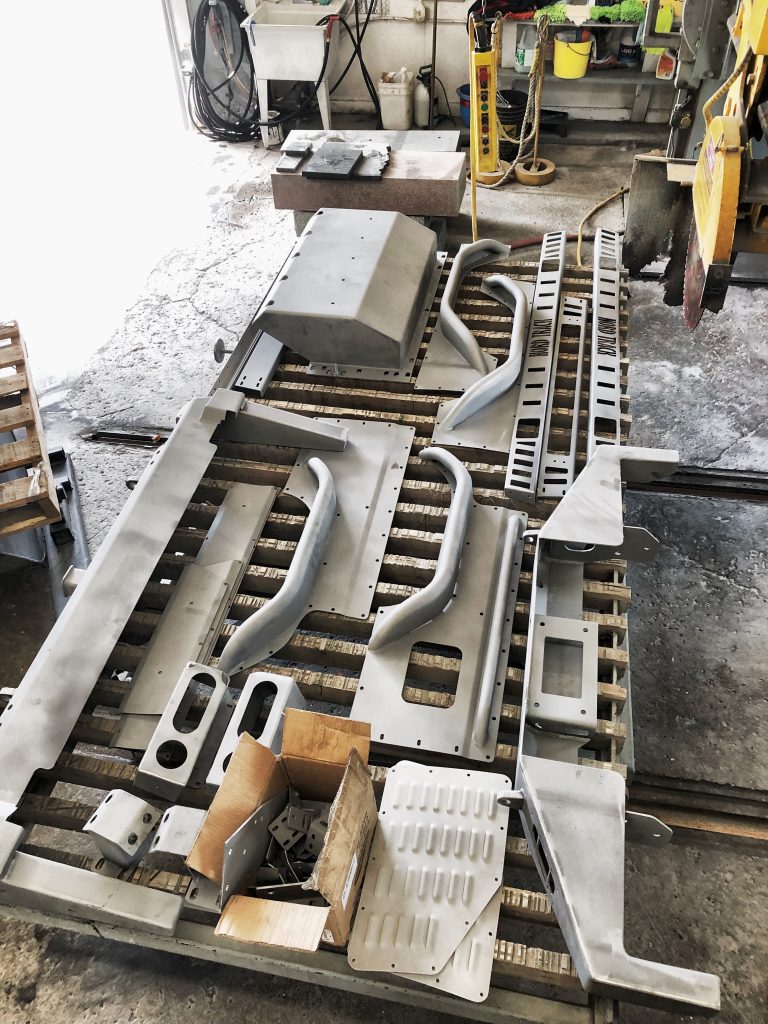

Conception: après plusieures heures de lecture sur divers forums, j’avais pas mal d’idées comment faire mon setup. Étant dessinateur industriel, je voulais faire quelque chose de propre sans avoir à percer des trous, souder des bouts de métal à plus finir, essai/erreur, etc. J’ai donc pris toutes les composantes et envoyé scanner le tout par scanneur 3d… c’est un peu comme prendre une flute a super Mario bros 3.

Une fois les pièces scannées, il était donc facile de dessiner sur l’ordinateur par dessus les pièces de forme irrégulière afin de positionner le tout ensemble avec des belles pièces de qualité.

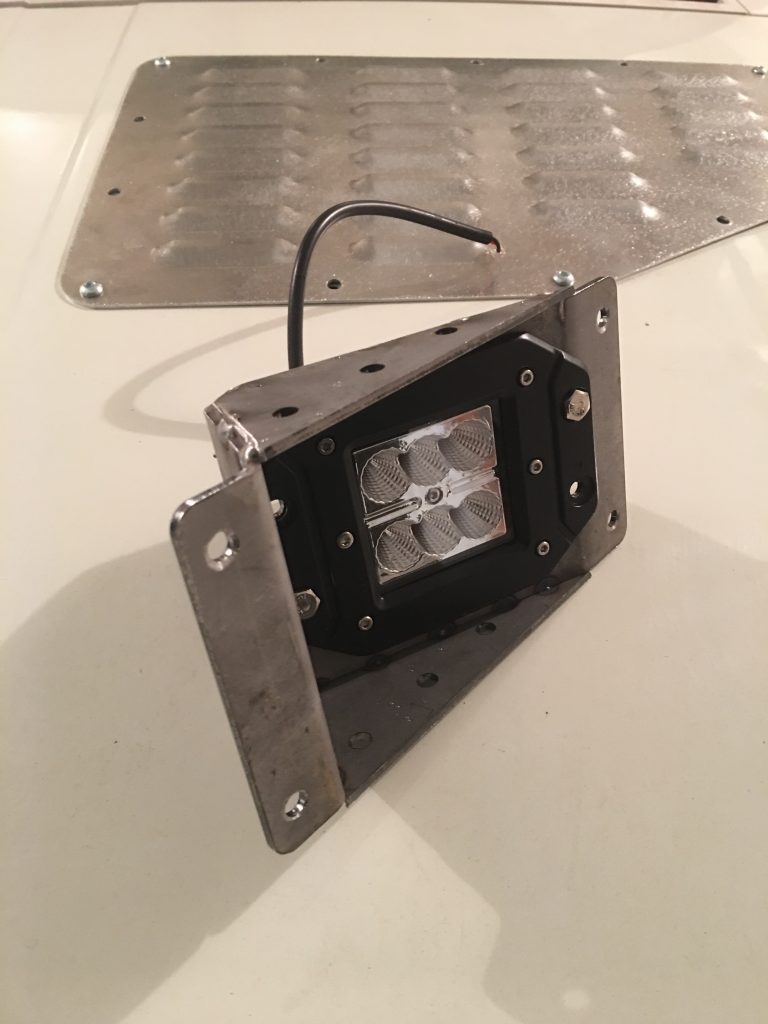

Après une petite vérification, j’ai fait tailler les pièces au laser .

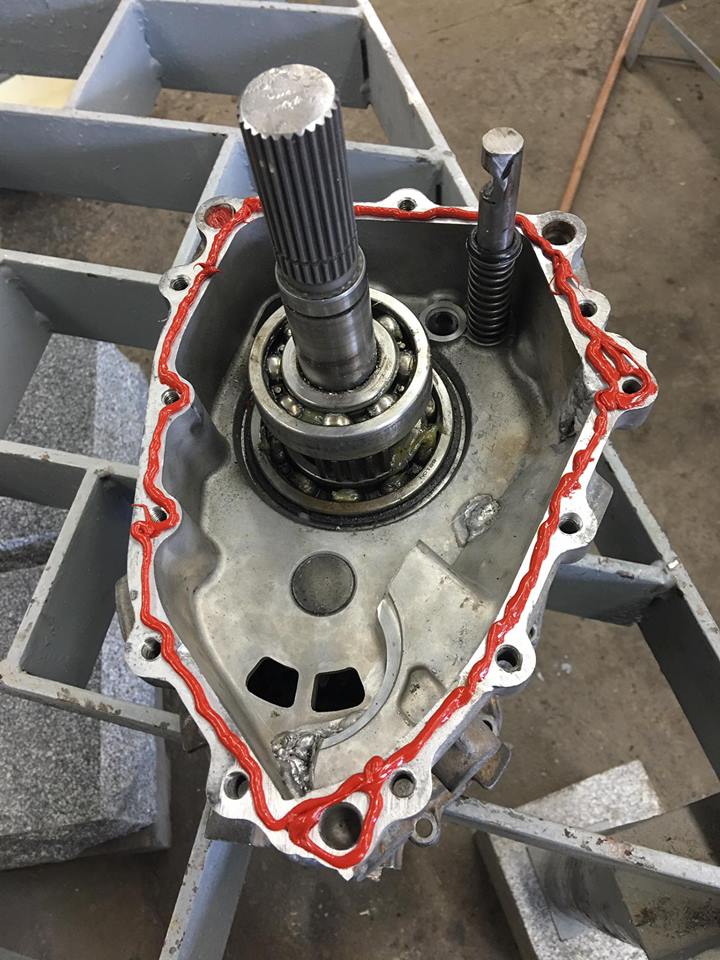

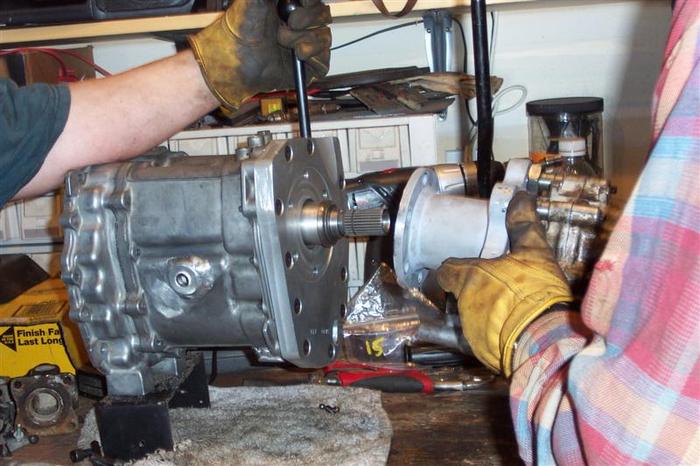

Fabrication: bien que les pièces sont bel et bien découpées, le travail ne se fait pas tout seul. Il faut couper la partie avant du premier t-case, garder une partie de la vielle pièce et souder le tout à l’aluminium pour avoir une boite étanche. Une des pièces taillées au laser sert à relocaliser un des roulements qui était jadis dans la partie qu’on vient de couper, ensuite on coupe une partie des arbres et on les unis avec la partie à cannelure (spline) d’un arbre de transmission de sidekick ( autre avantage qui facilite la tâche, les 2 t-case ont les mêmes cannelures)

Après quelques heures, les tests sont concluants et les ratios sont très intéressants… Plus tard, j’ai vendu le Suzuki en pièces, et ce même setup a été réinstallé dans un samurai.

samurai avec 1.8l de aerio avec diffentiel toyota

Samurai/Sidekick dual t-case est née: environ 2 ans après, je reçois un courriel d’un gars qui a lu mes messages que j’avais publié sur le forum quebec4x4 et qui me demande si je pouvais lui vendre un kit car il devait participer à une course dans le désert en AFRIQUE !!! Finalement, je lui fais un prix, il me paye par PayPal, je lui expédie le tout et bingo premier kit vendu en Afrique, incroyable! C’est alors que j’ai décidé de faire un petit livre d’instructions et de vendre mon kit sous forme de DIY (do-it yourself), j’ai ouvert une petite page Facebook et annoncé mon produit sur divers groupes Facebook, surtout aux états-unis, le bassin de samurai là-bas est immense et il sont beaucoup mieux préservé qu’ici au Québec.

À ce jour, nous avons 59 kit vendus, principalement aux états-unis dans des endroits comme le MOAB, Californie, Vegas et même 2 kits en Israël. C’est très marginal comme vente, ce n’est pas très lucratif, mais ça me fait toujours rire de penser que j’ai fabriqué ça dans mon garage à st-prime au Lac-Saint-Jean!

Comme quoi il faut jamais sous-estimer la force des médias sociaux ou même de la simple idée.

Si vous avez des questions, je vous invite a commenter l’article ou visiter notre page Facebook

Pier-Luc Martel chroniqueur 4×4 set-up

https://www.facebook.com/dualtcase/

véhicule en Israel