Le sujet de mon petit article d’aujourd’hui vient d’une chose que je vois beaucoup trop souvent et qui ne devrait pu être légale lol. Les fameuses marettes sur les fils électriques dans certains véhicules.

Premièrement, comme dans tous les domaines, on retrouve bien sûr plusieurs gammes de produits. Je vous conseille fortement d’utiliser des bonnes composantes. En effet, je crois personnellement que si on veut couper les coins ronds dans certaines choses, je ne le recommande pas en matière d’électricité où les dommages peuvent être considérables.

Commençons par les points d’attaches. On en retrouve plusieurs sur le marché et en voici trois modèles plus courants et disponible dans tout les bons magasins du coin.

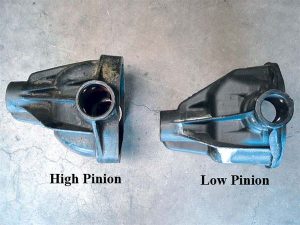

Commençons par le premier modèle. Un des gros inconvénients. comme vous pouvez le voir sur la photo, est que les extrémités de la pince ( l’endroit ou est situé la vis de serrage) se touchent, donc même si on serre plus, l’emprise sur la borne ne sera pas plus forte. Ce modèle vient souvent se dé-serrer sur la borne et peut causer des dommages. Ce modèle a au moins l’avantage d’avoir l’inscription du positif et négatif ( la borne positive et négative n’ont pas la même grosseur). Il est possible d’ajouter des fils sur des petites bornes externes sur ceux-ci.

Le modèle suivant est très abordable, malheureusement aucune distinction entre le positif et le négatif. Donc plus serré sur un des pôles. J’ai moi même cassé une de ces attaches en serrant un peu trop. Les fils ne sont pas soudés, seulement écrasés.

Le modèle que je vous conseille aujourd’hui a plusieurs avantages. Modèle Grote. Tous les connecteurs et les bornes de Grote sont en cuivre et sont étamés par électrolyse pour assurer une conductivité électrique maximale après le sertissage, à moins d’avis contraire. La gaine isolante en vinyle offre une bonne rigidité diélectrique et résiste à la pression de sertissage. Toutes les bornes sont codées par couleur selon la plage de fils afin de les identifier facilement.

En premier lieu, elles sont très bien identifiées en tant que positif et négatif. Donc les deux sont de grandeurs différentes et se fixent adéquatement aux bornes. Ensuite, vous pouvez choisir la forme que vous voulez dépendamment de l’espace dont vous disposez. Pour ceux qui ont des restrictions en matière d’espace, les attaches en L peuvent vous sauver des tracas.

Il s’en fait aussi des doubles pour les systèmes avec deux batteries.

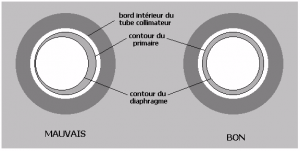

Maintenant viens le moment de fixer votre fil 2GA . AWG( American Wire Gauge ) Unité de mesure qui permet de mesurer le diamètre d’un fil conducteur électrique. Petit point de connaissance générale : en lisant sur le sujet on se rend compte que beaucoup de références se gardent une gêne à se prononcer sur les différences entre les types de fils de même »gauge » (calibre). Ce que je veux dire par là est que deux fil de 2GA peuvent avoir une épaisseur de caoutchouc différente car le gauge est mesuré sur la circonférence des brins intérieurs et non celle du fil extérieur. De plus, même la composition intérieure peut varier. Sur la photo du bas, deux fils de 2GA ne sont pas composés de la même façon, un étant muni de plus de brins que l’autre et de brins plus petit. Donc, si on se fie à cette observation, il est permis de penser que les deux fils de même gauge ne possèdent pas nécessairement la même résistance. La progression des valeurs AWG est telle que, dans le sens décroissant des valeurs, toutes les 6 gauges, nous avons un doublement du diamètre du fil et toutes les 3 gauges, un doublement de la section (ou toutes les 6 un quadruplement de la section). Le procédé est similaire aux décibels d’un signal et au niveau de la puissance (+6dB équivaut à multiplier par 4 la puissance). La progression est donc du type logarithmique

Dans le système AWG, le diamètre croît alors que la valeur gauge décroît, mais dans le système métrique c’est l’inverse. C’est peut-être pour éviter cette confusion que la plupart du temps la taille métrique d’un conducteur est exprimée en millimètres plutôt qu’en gauge métrique.

Le système de gauge AWG reste malgré tout très utilisé pour désigner les diamètres des conducteurs utilisée dans le câblage informatique et électronique.

Encore quelques options s’offrent à vous. La premier que je vous propose est mon premier choix, cependant, ce n’est pas tout le monde qui à l’équipement nécessaire. Pour eux, la deuxième technique serait sûrement plus adéquate. Je parle ici de la technique de CRIMP & SHRINK.

Premier étape identifier le type de fil afin de choisir le bon connecteur. Souvent le gage du fil sera même identifier sur le fil en tant que tel.

Si l’inscription sur votre fil est illisible ou encore non présente un belle outil vous permet d’évaluer facilement le type de fil.

A noter que l’intérieur de votre fil même si c’est un gage 2 peux varier d’un modèle à l’autre. Comme sur les deux photos on parle de deux fil 2 gauge et pourtant un a une constitution faite de beaucoup plus de grains donc une plus grande flexibilité et une meilleure circulation de courant.

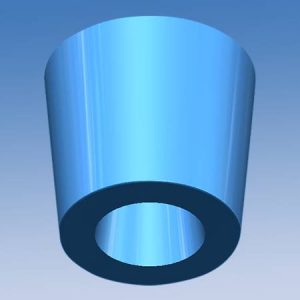

Ensuite, on doit choisir le connecteur. Encore là, beaucoup de modèles et de niveaux de qualité sont disponibles. On le voit facilement à l’épaisseur de la composante.

Assurez-vous que le bout du connecteur qui fera contact soit de la bonne grosseur. Il est important qu’il n’y aille pas de lousse sur la borne. On choisit dans le cas présent une composante 2GA afin d’être adéquat avec le type de filage.

Encore une fois, quelques options de qualité s’offrent à vous. Vous pouvez facilement voir sur la photo la différence d’épaisseur. Encore une version plus abordable et une de plus haute qualité.

Une fois le bon connecteur choisi, nous allons raccorder le fil au connecteur et bien sûr pas avec des marettes. Nous allons donc faire le raccord avec la technique crimp and shrink .

Première étape, choisir la gaine approprié. Plusieurs modèles, épaisseurs, avec ou sans colle existent sur le marché. Dans ce cas, nous avons choisi avec colle. On retrouve aussi un choix de couleur donc prendre un rouge pour votre positif est toujours une bonne idée.

À noter que, dépendamment de la gaine choisie, ceux-ci ont des ratios de shrink différents. Certaines vont vous offrir un ratio de 3 pour 1, 4 pour 1, ect. Ensuite, enfilez la gaine dans votre câble.

Ensuite nous allons dénuder le fil. Il est important de prendre la mesure de la coupe afin d’avoir la bonne longueur de fil dénudé et ainsi éviter un grand bout non protégé.

Prochaine étape est importante et c’est à ce moment que les options peuvent s’offrir à vous. Vous pouvez souder votre fil à l’aide d’étain (plusieurs types de fil s’offrent encore là à vous avec plusieurs composantes). Assurez-vous de choisir le bon type pour la tâche que vous avez à accomplir.

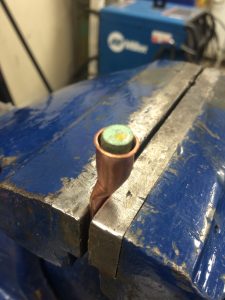

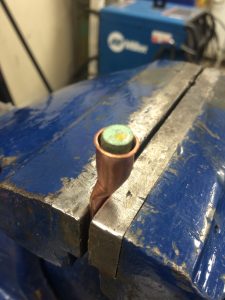

Dans notre cas nous allons utiliser des copper log ( Billes de brasage et flux) vous devez choisir votre modèle de log en fonction de la grosseur de votre connecteur.Ensuite fixer votre connecteur dans un étaux et mettre la log dans le connecteur.

IMG_5595

Soyer prêt avec votre fil en main car au moment ou votre log deviendra liquide vous devez rapidement mettre le fil a l,intérieur du connecteur.Une fois le fil inserré dans le connecteur reste a finaliser la gaine protectrice. Il suffit de l’installer sur le gap entre le fil et le connecteur et faire chauffer a l’aide d’un heat gun

IMG_5621

La prochaine étape n’est bien sur pas obligatoire et peu même paraître un peu farfelus ou de l’exès mais tant qu’a le faire ont va le faire.

Maintenant que le tout est fait nous devons tester le tout de façon excessive

IMG_5634

Petit détails aussi , dans notre passion ont a souvent plusieurs composant à relié a nos batterie. Souvent les batterie tel que les batteries Optima ont de mini borne non conçu pour les gros voltage comme les winch , mais plustôt pour de petits accessoires. Le système de raccord de votre filage est le même principe que ce que l’ont a vue tantôt . Mais ce que l’on voit souvent c’est plusieurs raccord sur la borne.

Si votre set-up ressemble à ça je crois que la prochaine option serait mieux approprié à vos besoin. Donc même principe que la technique tantôt mais nous allons joindre nos deux fil ensemble sous le même connecteur . Ont Twist nos fil , ont place le duo dans le connecteur et on fait chauffé au heat gun.Ensuite vous devez crimper a l’aide des pince conçu a cette effet choisir la bonne couleur dans la pince qui s’associe au bon connecteur.

Une fois terminé ont peux aussi tester la connexion.

L’option de joindre 2 en fil en 1 fil est aussi possible a l’aide du joint conçu à cette effet qui possède un orifice plus grand d’un coté que de l’autre encore une fois même technique.

IMG_5662

Tant qu’a être dans le filage électrique voici un petit outil qui peut vous sauver des petits désagrément. Si vous avez déjà passé du filage au travers votre firewall de véhicule par le caoutchouc , il es souvent difficile d’y passer le fil. Avec cet outil qui ne demande pas d’explication le tour est joué en un tour de main.

En espérant que ce petit article vous auras donner un petit coup de pouce.

Information supplémentaire: http://fr.grote.com/electrical-connections/

Ton Set-up… 4X4 Set-Up!

Commençons par le début : le camion. Un camion une tonne double roues diesel coûte facilement 75 000$ neuf. Après, si vous voulez avoir une boîte sur-mesure, qui prend 1 à 2 mois à recevoir, il vous en coûtera entre 10 000 $ et 50 000 $ tout dépendant de ce que vous avez commandé.

Commençons par le début : le camion. Un camion une tonne double roues diesel coûte facilement 75 000$ neuf. Après, si vous voulez avoir une boîte sur-mesure, qui prend 1 à 2 mois à recevoir, il vous en coûtera entre 10 000 $ et 50 000 $ tout dépendant de ce que vous avez commandé.

Beaucoup de monde qui commencent vont de cette façon. Vous pouvez aussi fabriquer votre propre plateforme. Il y a moins de coûts pour commencer.

Beaucoup de monde qui commencent vont de cette façon. Vous pouvez aussi fabriquer votre propre plateforme. Il y a moins de coûts pour commencer.